ムダ排除及びIE手法7つ道具

なぜ生産中の無駄を取り除く必要があるか。

- 製造品に多くの不良品が発生した場合、会社に大損害を与える。

- 余剰生産は、倉庫保管費、保存費、人工費、設備費など多くの費用を発生する。

- 倉庫の保管数量が多すぎ、長期間の保管は企業の資本を沈めるだけでなく、倉庫・レンタルスペース、製品保存、または損傷による費用などの他のコストにもつながる。

- 書類処理の誤り、製品に関する誤った情報提供、納品遅れ、間違った仕様で生産、材料の多すぎ使用、または不要なスクラップを作るなど企業に多くの無駄が発生する。

- 企業は生産中の多くの無駄を知っているが、無駄を取り除く道具を適用する難しさに直面している。

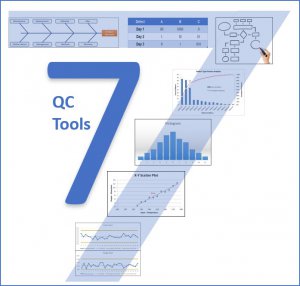

「無駄の排除及びIE道具の7つ」というコースを通じて、企業は会社、工場の無効な活動を削減させるような改善と問題点が探せる。

COURSE OVERVIEW

Name of the course: ムダ排除及びIE手法7つ道具

Object: 従業員、ワーカー、実習生

Training time: 2日間~3日間(顧客の要求に応じた計画)

Language: ベトナム語

Lecturers: ベトナム人

Forms of training: 顧客の会社で直接(Inhouse)または多くの企業へのワークショップ

Training methods: 教室で講義、プレゼンテーション、相談、練習

PURPOSE OF COURSE

- 職場の無駄7つを正確に判定できる。

- 無駄の7つを削減させ、取り除くために各IE道具を適用する。

- 効率が高く、清潔な職場を作るための改善

- 全体改善システム構築

TRAINING CONTENT IN THE COURSE

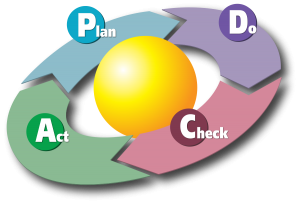

課題1:ムリ・ムダ・ムラと無駄8つ

- ムリ・ムダ・ムラとは何であるか。

- 無駄の種類の8つとは何であるか(定義、判定特徴)。

- 実践1:場面々により無駄の特定

課題2:作業手順分析

- 3つの現在とは何であるか。

- 生産ライン中の各工程または作業手順中の各作業ステップの実際の時間の特定

- 作業フローチャート作成と無駄の判定

- 実践2:場面々でプロセスチェーン分析と無駄の判定

課題3:標準作業調整表

- 最大時間とは何であるか。サイクル時間とは何であるか。

- 標準的なジョブ調整チャートとは何であるか?

- 標準的なジョブ調整チャートの作成方法と無駄判定方法

- 練習3:場面々でジョブ調整チャートの作成と無駄の判定

課題4:SIMO結合作業分析図・

- SIMO図とは何であるか。

- SIMO図の作成方法

- オンライン作業、オフライン作業、調整作業

- 実践4:SIMO図作成、各無駄の判定

課題5:両手作業分析方法

- 両手作業分析とは何であるか。

- 両手作業分析と無駄判定の方法

- 実践5:両手作業分析と無駄判定

課題6:サーブリッグ分析方法

- サーブリッグ分析とは何であるか。

- サーブリッグ分析の18種とは。

- 実践6:サーブリッグ分析と無駄の判定

課題7:輸送プロセスとカラ/マデ(From/To)の分析・

- 輸送プロセスとカラ/マデ(From/To)の分析とは何であるか。

- 輸送プロセス分析図の作成方法

- カラ/マデ(From/To)図の作成方法

- 実践7:輸送プロセス図とカラ/マデ(From/To)図の作成、無駄の判定

課題8:無駄の排除と削減対策・

- ECRS対策(排除‣結合‣再整理‣簡素化)

- 経済作業の原則

- カラクリ方法

- 輸送プロセスの原則

- ポカヨケ

- 実践8:場面々で無駄の排除・削減の対策の決定

コース総括・アクション計画作成・認定書交付

FEEDBACK

「数字で毎日の無駄を特定すると、問題点がよく見えた」。

「無駄の6/8を取り除くだけ大丈夫である」。

「今後2年間で目標は全ての無駄を取り除くことである」。